工业废盐、高含盐有(yǒu)机废水处理(lǐ)技术综述

摘要:工业废盐、高浓度含盐废水的安全、经济有(yǒu)效处置已经成為(wèi)制约产生工业废盐、高浓度含盐废水相关行业发展的瓶颈问题。其处置方式按照处置物(wù)态的不同可(kě)分(fēn)為(wèi)湿法处置和干法处置。本文(wén)系统性地梳理(lǐ)了这两类方法包含的各种处理(lǐ)技术的优缺点,并对工业废盐、高含盐有(yǒu)机废水的处理(lǐ)技术进行了展望。

一、引言

工业废盐主要来源于化工、制药、农化、煤化工生产过程中产生的含有(yǒu)有(yǒu)机物(wù)及其他(tā)有(yǒu)毒的含盐废液、固體(tǐ)的工业废盐,主要产盐环节有(yǒu)母液(工艺废水)产生的反应盐、酸碱化學(xué)反应的中和盐、盐析盐、蒸馏残液产生的盐泥等。废盐中有(yǒu)机物(wù)组成复杂,具有(yǒu)种类繁多(duō)、成分(fēn)复杂、来源众多(duō)、处理(lǐ)成本高、环境危害大等特点。近年来,我國(guó)废盐产生量不断增加,预计年产生量超过3000万吨。

2021年《國(guó)家危险废物(wù)名录》把多(duō)种生产过程中的蒸馏和反应残余物(wù)、废母液与反应罐及容器清洗废液等废弃物(wù)正式列入危险废物(wù)名录。废盐若处理(lǐ)不当,会直接导致地表水、地下水、土壤的污染。目前,废盐普遍实行建库集中暂存的方式进行处理(lǐ),面临高昂的储存、管理(lǐ)成本,企业难以负担,已经成為(wèi)制约企业发展的"卡脖子"问题。与此同时,工业废盐也是一种重要化工原料,若能(néng)回收利用(yòng)化工副产废盐作為(wèi)工业原料用(yòng)盐,不仅可(kě)以消除其对环境的污染,还可(kě)以充分(fēn)利用(yòng)盐资源,实现副产盐资源化与循环化利用(yòng)。在此背景下,废盐的无害化、资源化综合利用(yòng)成為(wèi)废盐处置的必然出路,而制约其大规模发展的因素主要将废盐中有(yǒu)机物(wù)的去除。

二、工业废盐的来源和特点

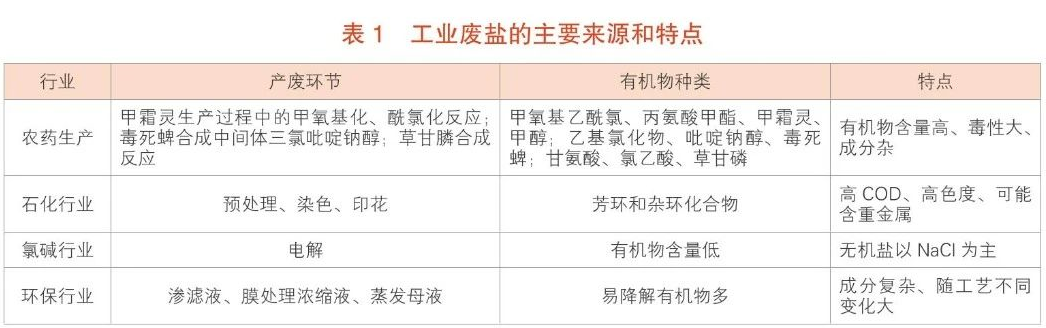

我國(guó)涉及废盐产生的行业众多(duō),产生的废盐种类包括单一废盐,混盐和杂盐(含杂质),根据其生产工艺的特殊性和生产环节的差异导致不同行业产生的废盐有(yǒu)较大差别,主要特点如表1所示。

印染行业的基本生产原料包括萘系、蒽醌、苯系、苯胺及联苯胺类化合物(wù)。这些物(wù)质在加工生产过程中易和金属、盐类等物(wù)质发生螯合,使得染料废水中含高浓度盐、重金属,同时存在COD高等问题,从而造成副产废盐中稠环类有(yǒu)机物(wù)含量高,同时还可(kě)能(néng)伴有(yǒu)重金属。在水处理(lǐ)过程中,高盐废水蒸发处理(lǐ)也会间接产生废盐。此类废盐在前置水处理(lǐ)环节中经过有(yǒu)机物(wù)氧化分(fēn)解工序,因此残留有(yǒu)机物(wù)多(duō)為(wèi)难降解有(yǒu)机物(wù),去除难度较大。

除此之外,石油化工、煤化工、氯碱工业、冶金等行业也产生废盐,但有(yǒu)机物(wù)含量相对较低,处理(lǐ)难度较小(xiǎo)。煤化工行业中废盐主要来自除盐水和循环水生产环节引入的盐分(fēn),成分(fēn)主要為(wèi)NaCI和Na2SO4等简单盐类,不含有(yǒu)机物(wù)。但依据《现代煤化工建设项目环境准入条件(试行)》规定,该类废物(wù)暂时按照危险废物(wù)进行管理(lǐ)。氯碱工业上用(yòng)電(diàn)解饱和NaCI溶液的方法来制取NaOH、Cl2和H2,并以之為(wèi)原料生产一系列化工产品。此类盐泥产量大,主要成分(fēn)為(wèi)NaCI,基本不含有(yǒu)机物(wù),可(kě)回收利用(yòng)价值高。

由此可(kě)见,根据生产行业的不同,废盐的性质各异,其处理(lǐ)难度也不同。含有(yǒu)机物(wù)含量小(xiǎo)的废盐通常处理(lǐ)难度小(xiǎo),易于回收工业盐。而制约我國(guó)废盐无害化、资源化的主要因素,在于含高浓度有(yǒu)机物(wù)的废盐中有(yǒu)机物(wù)的去除。

三、工业废盐的主要处理(lǐ)手段

1.湿法

湿法处理(lǐ)先将废盐溶解在水中,通过水处理(lǐ)领域中的深度氧化技术降解有(yǒu)机污染物(wù),实现废盐的无害化。

常用(yòng)的有(yǒu)机物(wù)氧化技术包括高级氧化法、湿式催化氧化和水热氧化技术。高级氧化法以生成羟基自由基為(wèi)主體(tǐ),利用(yòng)羟基自由基引发链式氧化反应迅速破坏有(yǒu)机物(wù)的分(fēn)子结构,几乎可(kě)以无选择的氧化降解高浓度有(yǒu)机废水,而盐浓度的高低对该方法的影响可(kě)以忽略。

根据产生自由基的方式和条件的不同,可(kě)分(fēn)為(wèi)湿式氧化法、超临界水氧化法以及其他(tā)催化氧化法等。湿式氧化是指在高温和高压的条件下,利用(yòng)空气或氧气作氧化剂,将水中有(yǒu)机物(wù)氧化成小(xiǎo)分(fēn)子有(yǒu)机物(wù)或无机物(wù)。湿式氧化的条件温度一般在120-320℃,压力在0.5-20MPa。若提高反应的温度和压力至水的临界点以上(温度374.3℃、压力22.05MPa),水的基本性能(néng)会发生很(hěn)大的变化,表现出类似于非极性有(yǒu)机化合物(wù)的性质,此状况下的反应就称為(wèi)超临界水氧化。超临界水能(néng)与非极性物(wù)质和其他(tā)有(yǒu)机物(wù)完全互溶,同时超临界水还可(kě)以和空气、二氧化碳等气體(tǐ)完全互溶,而无机物(wù)特别是盐类在超临界水中的電(diàn)离常数和溶解度则很(hěn)低,多(duō)数盐类能(néng)够分(fēn)离出来,对氧化反应几乎无影响。所以当用(yòng)超临界水氧化法处理(lǐ)废水时,具有(yǒu)强氧化性的羟基自由基可(kě)将有(yǒu)机污染物(wù)彻底降解。此类湿法处理(lǐ)技术可(kě)以无选择的氧化降解各类污染物(wù)。不涉及焚烧等热过程,安全性高。缺点是反应条件苛刻、对设备要求高、运行成本高、无法适用(yòng)于超高浓度的有(yǒu)机废水,限制其广泛应用(yòng)。

2.干法

干法处置工业废盐主要包括焚烧法、高温热熔融、有(yǒu)机物(wù)碳化热解法。安全填埋法因其長(cháng)期的环境危害、对土地资源的挤占和法律风险,目前已不能(néng)满足废盐处置的需要,故不再讨论。

(1)普通焚烧法。焚烧法是指在800-1000℃的高温条件下,高含盐废水中的可(kě)燃组分(fēn)(主要是有(yǒu)机物(wù))与空气中的氧进行剧烈的化學(xué)反应,释放能(néng)量并转化為(wèi)高温的燃烧气和少量性质稳定的固體(tǐ)残渣,从而使高盐废水减容,实现无害化的目的。高含盐废水的焚烧通常有(yǒu)二燃室(温度控制在1100℃以上),可(kě)以保证废水中有(yǒu)机物(wù)完全分(fēn)解,在理(lǐ)想情况下炉子下端产出的固體(tǐ)盐可(kě)达到工业级别回用(yòng),同时废水产生的能(néng)量可(kě)以用(yòng)干原料的加热、副产蒸汽等。

普通焚烧处理(lǐ)的缺点在于:受制于焚烧成本、盐的浓度和种类等因素,并不是所有(yǒu)的高含盐有(yǒu)机废水都适合焚烧,此外该工艺容易产生氮氧化物(wù)、二噁英等有(yǒu)毒物(wù)质,废水中的盐类对装置和设备也会产生一定程度的腐蚀。

高温焚烧处置含盐固體(tǐ)废弃物(wù)遇到的难题在于废渣中的无机盐组分(fēn)对焚烧炉运行的影响。在高温回转窑处置含盐废渣过程中,废渣中的碱金属盐受热而成熔融状态,熔融碱金属盐会对回转窑的耐火衬里产生腐蚀。在回转窑运行过程中,黏附在耐火砖上的碱金属盐会引起黏附处耐火砖产生腐蚀并进一步腐蚀到耐火砖内部,缩短了耐火砖的使用(yòng)期限。回转窑运行过程中耐火砖因腐蚀而脱落将导致停炉,耐火砖更新(xīn)替换的费用(yòng)是高温回转窑危险废物(wù)处置系统主要的运行成本。同时回转窑内部的高温会使碱金属盐发生挥发进入到高温二燃室中,引起高温二燃室内壁的腐蚀,增加了系统运行的潜在风险,缩短了设备的运行寿命。

流化床焚烧炉针对含盐废渣的处置也受到废渣中碱金属盐的影响,流化床炉内熔融碱金属盐的存在极易引起床料的结渣导致床料流化失败而停炉。浙江大學(xué)的吕宏俊针对流化床焚烧高浓度有(yǒu)机废液遇到的床料结渣问题,通过向炉内加入Ca(OH)2、Al2O3和高岭土等添加剂来抑制床料的结渣,发现Ca(OH)2和高岭土能(néng)有(yǒu)效抑制焚烧炉的结焦结渣,但增加了飞灰与排渣的产量。

(2)有(yǒu)机物(wù)热解碳化技术。研究表明大部分(fēn)有(yǒu)机物(wù)沸点或热解温度在200-500℃,低于盐的熔点(例如氯化钠熔点801℃),理(lǐ)论上可(kě)通过低温气化/热解有(yǒu)机物(wù),将有(yǒu)机物(wù)从盐中除去,从而避免高温焚烧时盐熔融的问题。有(yǒu)机物(wù)热解碳化是一种代表性的路径,通过在低于无机盐熔点温度和控氧气氛条件下,对废盐中有(yǒu)机物(wù)进行分(fēn)解碳化,使废盐中有(yǒu)机物(wù)一部分(fēn)热解為(wèi)挥发性气體(tǐ),另一部分(fēn)变為(wèi)固态有(yǒu)机碳并形成灰分(fēn)。

然而,研究表明此类方法往往无法彻底去除有(yǒu)机物(wù)。例如胡卫平等将盐渣从热解炉顶部加入,物(wù)料由上至下运动,维持热分(fēn)解炉内的温度為(wèi)300-600℃,使盐渣中的有(yǒu)机物(wù)在热分(fēn)解炉内的高温条件下不断分(fēn)解成挥发性尾气,引入热风炉进行高温煅烧,消除二次污染。该方法采用(yòng)一步热解,工艺简单有(yǒu)效,所需热量较少,但有(yǒu)机物(wù)去除效率不高。長(cháng)链有(yǒu)机物(wù)和芳环、稠环和杂环有(yǒu)机物(wù)常常发生聚合结焦反应,不能(néng)彻底分(fēn)解,这导致废盐中类似焦油的有(yǒu)机聚合物(wù)含量上升,毒性不减。

在一步热解碳化的基础上,多(duō)步分(fēn)级碳化工艺进一步发展而来。临界分(fēn)级碳化技术是由一种专用(yòng)的CC临界分(fēn)级碳化炉来实现的(称CC碳化炉),CC碳化炉是用(yòng)于工业废盐的专用(yòng)碳化炉,依据工业废盐杂质含量不同,采用(yòng)不同的梯级温度,使废盐中的有(yǒu)机物(wù)逐级碳化裂解,部分(fēn)有(yǒu)机质转化為(wèi)气體(tǐ),部分(fēn)有(yǒu)机质形成固定碳。对挥发性气體(tǐ)进行高温处理(lǐ)和快速冷却后排入大气,形成的固定碳进行脱碳处理(lǐ),最终形成成品工业盐。分(fēn)级临界碳化虽热提高了总转化率,但是工艺流程長(cháng),设备复杂,投资大,需要对物(wù)料的化學(xué)特性有(yǒu)充分(fēn)的了解才能(néng)达到较好的效果,仍有(yǒu)一定的局限性。

(3)高温热熔融。高温熔融反应温度通常為(wèi)800-1200℃,此温度高于废盐的熔点,使废盐在炉内全部成為(wèi)熔融态,使有(yǒu)机物(wù)能(néng)够在此高温下完全分(fēn)解,提高了废盐的纯度。高温熔融可(kě)有(yǒu)效去除有(yǒu)机物(wù),但能(néng)耗较高,产生的烟气量大且盐颗粒夹带严重,会降低资源化率。盐从固态升温到熔融态又(yòu)重新(xīn)冷却為(wèi)固态,造成了能(néng)量的浪费、且在冷却凝固过程中仍可(kě)能(néng)造成设备堵塞,影响收集效率。

四、总结和展望

针对以上常见处理(lǐ)技术的优缺点,筆(bǐ)者认為(wèi)干法热处理(lǐ)技术具有(yǒu)有(yǒu)机物(wù)去除较彻底,适用(yòng)范围广泛,工艺、设备相对简单等优点,是一种值得发展的技术。但是目前这类方法现有(yǒu)的技术瓶颈在于:(1)在高温焚烧含有(yǒu)机物(wù)工业废盐过程中,废盐中的碱金属盐受热而成熔融状态(800℃以上时),熔融碱金属盐会对焚烧装置的耐火衬里产生腐蚀,导致设备堵塞、腐蚀,损坏炉衬,造成频繁的停炉-检修-烘炉-点火再开車(chē)等问题。(2)反应不充分(fēn)导致有(yǒu)机物(wù)热解不充分(fēn),导致去除率不达标。(3)反应器不能(néng)保证充分(fēn)的扰动和反应时间,导致传质传热效率低。(4)热处理(lǐ)产物(wù)---高温含盐烟气中,盐的回收困难,回收率低,回收设备寿命短,维护费用(yòng)高。

Recommended Posts

-

In recent years, the hygienic condition of dental unit waterline (DUWL) has gradually received attention in China. At the same time, many local standards have been introduced. For example, Beijing issued "DB11/T 1703- 2019 Technical Specifications for Waterway Disinfection of Oral Comprehensive Treatment Units" on December 25th, 2019, while Zhejiang Province issued "DB33/T 2307-2021 Technical Specifications for Cleaning and Disinfection of Dental Waterway Systems" on January 29, 2021. In fact, various countries in the world have begun to pay attention to issues related to waterway pollution in dental treatment units much earlier, and have made relevant specifications. This article summarizes the standards of various countries in this regard as follows: Foreign standards related to the waterway of dental treatment units In 1996, the American De...

comment